Ensamblaje Box Build Explicado: Pasos Clave y Beneficios para la Fabricación de Electrónica

produzione

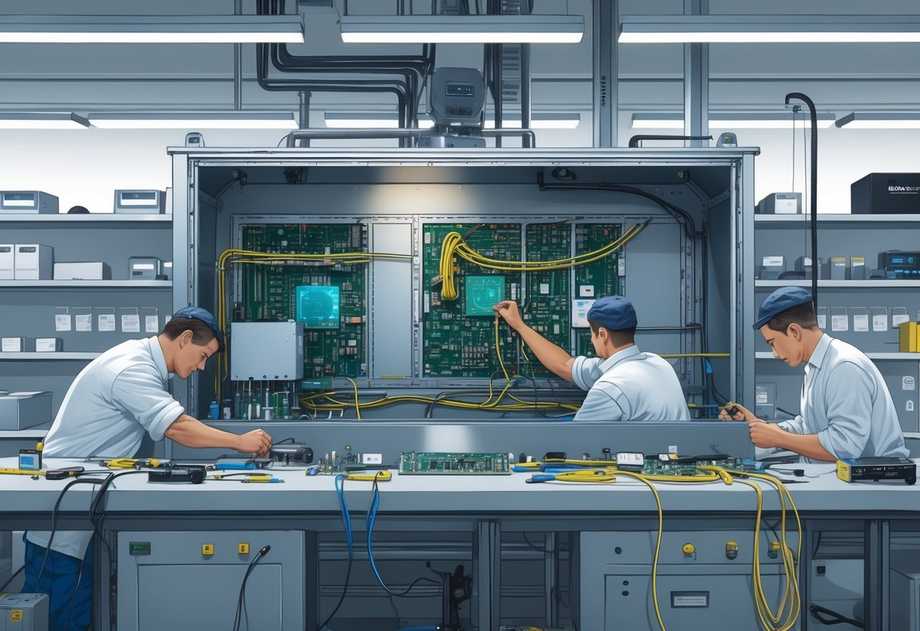

El ensamblaje box build se refiere al proceso de integrar componentes electrónicos, subensambles y recintos en un producto terminado listo para su uso o envío. Este servicio es crucial para las empresas que buscan soluciones eficientes para ensamblar desde controles industriales hasta productos electrónicos de consumo. Al gestionar todo el proceso de ensamblaje, el box build minimiza los desafíos asociados con la coordinación de múltiples proveedores.

Muchas organizaciones recurren al ensamblaje box build para lograr una producción optimizada y una calidad constante. Simplifica las cadenas de suministro y asegura que cada producto cumpla requisitos específicos, reduciendo tanto los plazos de entrega como los posibles errores. Si una empresa necesita electrónica compleja empaquetada y lista para entregar, el ensamblaje box build ofrece una respuesta práctica y confiable.

¿Qué es el Ensamblaje Box Build?

El ensamblaje box build hace referencia al proceso de crear productos electrónicos terminados mediante la integración de múltiples componentes en un recinto. Estos servicios suelen incluir el ensamblaje de PCBs, cableado y pruebas dentro de una sola carcasa para entregar una solución lista para usar.

Definición y Alcance

El ensamblaje box build implica mucho más que colocar una placa de circuito impreso en una carcasa. Cubre tareas como integración de sistemas, cableado, ensamblaje de cables y arneses, instalación de subensambles y montaje de las unidades terminadas en carcasas.

El alcance del ensamblaje box build es amplio, desde la integración básica de PCBs hasta el ensamblaje completo de productos con carga de software y pruebas funcionales. Es común en sectores que requieren la entrega rápida y confiable de sistemas electrónicos totalmente ensamblados y listos para enviar.

Los proveedores de servicios de ensamblaje box build adaptan las soluciones a los requisitos específicos del cliente. Esto puede implicar distintos niveles de complejidad, desde el ensamblaje de cajas de control simples hasta la creación de sistemas complejos con múltiples piezas electrónicas y mecánicas. El proceso de ensamblaje box build se adapta a las necesidades de cada proyecto, órdenes de cambio y volúmenes variables de producto.

Componentes Clave

Un box build típico incluye varios elementos estándar. Los principales componentes son:

- Placas de circuito impreso (PCBs): Son el núcleo del ensamblaje, y a menudo se preensamblan antes de la integración final.

- Cables y arneses de cableado: Conectan todos los componentes dentro de la carcasa y distribuyen energía, señales y datos.

- Partes electromecánicas: Interruptores, conectores, sensores y relés instalados según las especificaciones.

- Carcasas o gabinetes: Protegen los componentes internos del ambiente y del manejo.

- Subensambles: Algunos productos requieren la integración de bloques funcionales más pequeños.

La atención al detalle al colocar, asegurar y conectar estos elementos afecta directamente el rendimiento y la confiabilidad. Cada servicio de ensamblaje box build suele seguir procesos estrictos de control de inventario, documentación y pruebas para cumplir con los estándares de calidad.

Resumen del Proceso de Ensamblaje Box Build

Un ensamblaje box build integra el ensamble de PCBs, componentes electrónicos y carcasa en una unidad completamente funcional. La adquisición precisa, el ensamblaje minucioso y los controles de calidad son fundamentales para entregar un producto electrónico confiable.

Lista de Materiales y Adquisición

La lista de materiales (BOM) enumera todas las piezas y componentes necesarios para el box build, desde PCBs y componentes electrónicos hasta piezas mecánicas y hardware. Las listas de materiales precisas y detalladas reducen el riesgo de omisiones o retrasos en la cadena de suministro.

La adquisición implica identificar y comprar todos los materiales necesarios. Elegir proveedores confiables es vital para asegurar calidad y tiempos de entrega consistentes. El proceso suele incluir negociación de precios, verificación de la autenticidad de los componentes y asegurar que las piezas cumplan con las especificaciones requeridas.

Los componentes electrónicos, carcasas, conectores, hardware y materiales de embalaje suelen adquirirse a varios proveedores. Una gestión eficaz del inventario asegura que todas las piezas estén disponibles en la etapa correcta del ensamblaje. La documentación y el control de versiones se utilizan para rastrear cambios y reemplazos en la lista de materiales.

Ensamblaje de PCB

El ensamblaje de PCB es la etapa donde los componentes electrónicos se montan en las placas de circuito impreso. Esto suele implicar tanto técnicas de montaje superficial como de orificio pasante, dependiendo del diseño.

Los técnicos usan pasta de soldadura, equipos pick-and-place y soldadura por reflujo u ola para fijar firmemente los componentes a la PCB. Técnicas manuales pueden ser necesarias para piezas únicas o requisitos específicos.

Tras el ensamblaje, las placas se inspeccionan para detectar defectos, como soldaduras insuficientes o piezas mal colocadas. También pueden realizarse pruebas funcionales para verificar el funcionamiento correcto antes de pasar la PCB a la siguiente etapa del box build.

Ensamblaje Mecánico y de la Carcasa

El ensamblaje mecánico reúne la PCB terminada, conectores y hardware adicional con la carcasa o gabinete del dispositivo. El alineamiento preciso y el aseguramiento firme son necesarios para garantizar durabilidad y seguridad.

Los técnicos pueden usar herramientas como destornilladores, alicates y plantillas para instalar la PCB ensamblada dentro de la carcasa. Los cables y conectores se enrutan y fijan según diagramas de diseño o instrucciones de ensamblaje.

Después de montar todos los componentes, la carcasa se cierra e inspecciona. Las comprobaciones finales se centran en el etiquetado claro, el ensamblaje correcto y el aseguramiento de todos los elementos internos. Esta etapa prepara la unidad para cualquier prueba de sistema final o embalaje.

Integración de Placa de Circuito Impreso

La integración de la PCB es una parte crítica del proceso de ensamblaje box build. Cada método de ensamblaje, incluyendo montaje superficial y orificio pasante, requiere consideraciones específicas para el control de calidad y la confiabilidad del sistema.

Tecnología de Montaje Superficial (SMT)

La tecnología de montaje superficial (SMT) permite colocar directamente los componentes en la superficie de la PCB. Este enfoque minimiza el espacio, permitiendo diseños de alta densidad esenciales para electrónica compacta. A diferencia de los métodos tradicionales, los componentes SMT no requieren perforaciones en la placa.

Los pasos típicos del proceso SMT incluyen la aplicación de pasta de soldadura, el posicionamiento preciso de los componentes y la soldadura por reflujo para fijar cada pieza. El espaciamiento reducido de los terminales en los componentes SMT puede aumentar el riesgo de puentes de soldadura, por lo que se requieren inspección y pruebas cuidadosas para asegurar un ensamblaje confiable.

La SMT es ideal para componentes pequeños como resistencias, condensadores y circuitos integrados. Esta tecnología mantiene un buen rendimiento eléctrico y fuerza mecánica, siendo adecuada para electrónica de consumo, dispositivos médicos y aplicaciones industriales. Diferentes proyectos de PCBA pueden requerir componentes de varios tamaños, por lo que la flexibilidad en la configuración y el ajuste del proceso es importante.

Tecnología de Orificio Pasante (THT)

La tecnología de orificio pasante (THT) consiste en insertar los terminales de los componentes en orificios perforados en la PCB y soldarlos a las almohadillas del lado opuesto. Este método de ensamblaje es apreciado por sus uniones mecánicas fuertes, lo que lo hace preferible para conectores, interruptores y componentes grandes o pesados.

El THT suele elegirse cuando las placas deben soportar estrés mecánico significativo o ciclos térmicos. El proceso implica pasos como la inserción de componentes, soldadura e inspección visual. Algunos ensamblajes detallados requieren soldadura manual para lograr conectividad y durabilidad precisas.

Aunque el ensamblaje por orificio pasante puede reducir la compacidad del diseño en comparación con SMT, sigue siendo relevante para aplicaciones que exigen alta confiabilidad y fácil reparación. Las industrias clave que utilizan THT incluyen automotriz, aeroespacial y sistemas de control industrial. La técnica también permite una amplia gama de tamaños y tipos de componentes, aportando versatilidad a proyectos personalizados.

Integración y Configuración de Sistemas

La integración eficaz de sistemas en el ensamblaje box build combina prácticas de cableado minuciosas con una configuración precisa de dispositivos. El rendimiento confiable depende tanto de la instalación cuidadosa de los cables como de la correcta programación del software en los componentes de hardware.

Cableado y Conexiones

El cableado adecuado es central en el ensamblaje box build y la integración de sistemas. Los instaladores deben seguir esquemas eléctricos específicos para asegurar que cada componente esté conectado a los terminales y puertos correctos. La atención al calibre del cable, la clasificación del aislamiento y la compatibilidad de los conectores previene fallos como cortocircuitos o conexiones flojas.

Cada cable y alambre debe estar claramente etiquetado, a menudo usando códigos de colores o etiquetas, para facilitar la identificación y el mantenimiento futuro. Un enrutamiento adecuado previene enredos, minimiza las interferencias electromagnéticas y favorece el flujo de aire dentro de la carcasa.

Los técnicos utilizan pruebas de continuidad y resistencia de aislamiento para verificar la integridad y seguridad. Se agregan alivios de tensión mecánicos en los puntos de entrada para evitar daños por vibración o movimiento de los cables.

Programación de IC y Carga de Firmware

La programación de circuitos integrados (IC) implica transferir imágenes de software o conjuntos de datos predefinidos a microcontroladores, FPGAs o chips especializados ya montados en el ensamblaje. Este paso permite que el hardware funcione según las especificaciones del cliente.

La carga de firmware requiere el uso de protocolos bien definidos como SPI o JTAG, a menudo completada con programadores manuales o de banco. Los ingenieros verifican meticulosamente la versión del firmware y validan el éxito ejecutando ciclos de prueba tras la programación.

Si varias placas o dispositivos requieren configuración sincronizada, los técnicos rastrean el progreso con listas de verificación y números de serie. Se realiza una verificación para detectar errores de programación antes del cierre final y el envío. Las actualizaciones o cambios de versión se registran como parte del aseguramiento de la calidad.

Pruebas y Control de Calidad

Las pruebas exhaustivas y el control de calidad son pasos cruciales en el ensamblaje box build. Estos procesos ayudan a garantizar la confiabilidad, detectar errores de ensamblaje y mantener una calidad constante antes de que los productos lleguen a los usuarios finales.

Técnicas de Prueba Funcional

Las pruebas funcionales verifican que el ensamblaje box build cumpla con las especificaciones. Esto incluye la verificación tanto de hardware como de software, a menudo utilizando bancos de pruebas que simulan el entorno operativo final.

Los principales objetivos son confirmar el funcionamiento correcto y detectar posibles problemas de integración. Las verificaciones se centran en el rendimiento eléctrico, el funcionamiento de interruptores, la integridad de señales y la correcta distribución de energía. Los técnicos documentan cada paso de la prueba y señalan las desviaciones para el análisis de causas raíz.

La confiabilidad se evalúa además mediante ciclos térmicos, pruebas de burn-in o pruebas de envejecimiento. Estas someten la unidad final a estrés y monitorizan fallos tempranos, apoyando la durabilidad y reduciendo devoluciones.

Los protocolos de prueba se adaptan al producto y a los requisitos del cliente. La trazabilidad se mantiene registrando números de serie y datos de prueba en una base de datos de control de calidad.

Inspección Óptica Automatizada (AOI)

La AOI consiste en el uso de sistemas de inspección visual asistidos por computadora para examinar los ensamblajes de PCB dentro del box build. Estas herramientas detectan defectos superficiales como puentes de soldadura, componentes faltantes o problemas de polaridad.

El proceso AOI captura imágenes de alta resolución y resalta automáticamente inconsistencias en comparación con una imagen de referencia. Los operadores revisan los puntos señalados, permitiendo una corrección rápida y reduciendo errores de inspección manual.

La AOI mejora el aseguramiento de la calidad al identificar incluso defectos menores en etapas tempranas del proceso. Esto resulta en menos retrabajos en etapas posteriores y un mayor porcentaje de productos de calidad. La AOI es particularmente eficaz para detectar defectos cosméticos y mecánicos que no se perciben en pruebas funcionales.

Inspección por Rayos X

La inspección por rayos X es fundamental para examinar uniones de soldadura y conexiones internas ocultas bajo componentes o carcasas. Esta técnica permite a los técnicos “ver a través” del ensamblaje, verificando las conexiones no visibles desde el exterior.

Los usos más comunes incluyen la inspección de vacíos, puentes o desalineaciones en soldaduras, así como la evaluación de la integridad en arreglos de bolas (BGA). Al identificar defectos ocultos, la inspección por rayos X contribuye a mantener una alta fiabilidad en los productos terminados.

El uso regular de la inspección por rayos X respalda una sólida garantía de calidad y proporciona la certeza de que los ensamblajes cumplen con los estándares del sector. Los informes detallados de inspección se almacenan como parte de la documentación de control de calidad para trazabilidad y análisis.

Carcasas y Embalaje

Las carcasas protegen la electrónica interna del polvo, la humedad y los daños mecánicos. El embalaje asegura que el ensamblaje llegue íntegro y listo para su integración, teniendo en cuenta las necesidades ambientales y de aplicación específicas.

Tipos de Carcasas

Las carcasas se seleccionan según el tamaño, la función y el entorno operativo previsto para el ensamblaje box build. Los materiales más comunes incluyen metal, plástico y compuestos. Las carcasas metálicas, como las de aluminio o acero, ofrecen una excelente protección y apantallamiento, y son habituales en aplicaciones industriales o de alta exigencia. Las carcasas de plástico proporcionan una protección ligera y económica, ideales para electrónica de consumo.

Los principales aspectos a considerar son:

- Tamaño y fijación: El espacio interior debe ser suficiente para componentes y cableado. Las opciones de montaje (por ejemplo en riel DIN, pared o sobremesa) dependen de la instalación final.

- Acceso y mantenimiento: Algunos diseños incluyen puertas con bisagras, paneles desmontables o cierres a presión para facilitar el mantenimiento.

Es esencial evaluar la ventilación y la disipación térmica de los componentes, ya que una ventilación deficiente puede afectar al rendimiento.

Carcasas Impermeables y Especializadas

Algunas aplicaciones requieren carcasas capaces de resistir entornos agresivos. Las carcasas impermeables están clasificadas según normas como IP65, IP67 o IP68, que indican resistencia a la entrada de agua y polvo. Estas carcasas suelen emplear juntas de goma o aros de sellado en las uniones y entradas de cable, garantizando un cierre hermético.

Las carcasas especiales pueden incluir:

- Apantallamiento EMI/RFI para electrónica sensible.

- Paneles transparentes para pantallas o indicadores.

- Resistencia química para entornos industriales.

La elección del nivel de protección depende del uso previsto del ensamblaje. Por ejemplo, las telecomunicaciones en exteriores suelen requerir carcasas resistentes a los rayos UV y selladas contra la humedad, mientras que los equipos de laboratorio pueden priorizar la resistencia química.

Embalaje Final

El embalaje final protege el ensamblaje durante el transporte y almacenamiento. Las soluciones varían desde bolsas antiestáticas para circuitos electrónicos hasta inserciones de espuma a medida en cajas de cartón robustas. Se añaden materiales amortiguadores para absorber golpes y vibraciones durante el envío.

La etiquetación y documentación se incluyen según los requisitos del cliente, abarcando números de serie, códigos de barras o manuales de instalación.

Los materiales de embalaje se eligen para equilibrar protección y eficiencia de costes, con opciones reciclables para cumplir objetivos de sostenibilidad. Todos los ensamblajes se someten a una inspección visual antes de ser sellados y enviados de forma segura.

Conformidad, Normativas y Consideraciones Ambientales

El ensamblaje box build en la fabricación electrónica debe cumplir criterios estrictos en materia de regulación, calidad y medio ambiente. Cumplir con los estándares del sector y las normativas vigentes es esencial para garantizar productos seguros, fiables y conformes.

Directiva RoHS y Normativas Ambientales

La directiva RoHS (Restricción de Sustancias Peligrosas) es una de las principales normativas que afectan al ensamblaje box build. RoHS limita el uso de seis sustancias peligrosas comúnmente presentes en componentes eléctricos y electrónicos, como plomo, mercurio, cadmio y ciertos retardantes de llama.

El cumplimiento de RoHS ayuda a los fabricantes a evitar sanciones y garantiza la posibilidad de comercializar productos en regiones como la Unión Europea. Los proveedores de ensamblaje box build suelen proporcionar documentación o certificados de conformidad para demostrar el cumplimiento de la normativa. La selección y adquisición de componentes conformes a RoHS es una parte crucial de la cadena de suministro.

Otras consideraciones medioambientales incluyen requisitos de reciclaje, eliminación responsable de residuos electrónicos y cumplimiento con la normativa REACH (Registro, Evaluación, Autorización y Restricción de Sustancias Químicas). Se exige a los fabricantes mantener registros y trazabilidad que certifiquen el cumplimiento, tranquilizando así a los clientes sobre la responsabilidad ambiental de la empresa.

Estándares de Calidad en la Fabricación Electrónica

La garantía de calidad es fundamental durante el ensamblaje box build para asegurar el rendimiento y la seguridad. Los estándares más comunes incluyen la ISO 9001 para sistemas de gestión de calidad y la IPC-A-610 para la aceptabilidad de ensamblajes electrónicos.

Las empresas que ofrecen servicios de fabricación electrónica implementan rutinas de inspección sistemáticas y mantienen registros detallados de los resultados de las pruebas. Las prácticas estándar incluyen inspección visual, pruebas funcionales y trazabilidad de los componentes utilizados en cada ensamblaje.

Cumplir con estos estándares aumenta la fiabilidad del producto y la satisfacción del cliente. Muchos clientes exigen a sus proveedores la demostración de acreditaciones o certificaciones antes de iniciar colaboraciones comerciales. La atención a procedimientos documentados y verificaciones continuas es clave para mantener altos niveles de calidad en la fabricación electrónica.

Entrega del Producto y Soporte Postventa

La entrega del producto en el ensamblaje box build requiere una coordinación precisa para garantizar que los equipos lleguen a destino de forma segura. Un soporte postventa fiable ayuda a los clientes a evitar paradas, resolver rápidamente cualquier problema y mantener altos estándares de rendimiento.

Logística y Envío

Empresas como PCBCart prestan especial atención al embalaje cuidadoso para proteger los productos ensamblados durante el transporte. Los artículos suelen etiquetarse con información detallada de envío y códigos de barras, reduciendo el riesgo de extravío. Las opciones de envío incluyen mensajería con seguimiento, transporte aéreo o marítimo y entregas programadas para pedidos urgentes.

Los clientes pueden solicitar inspecciones previas al envío para verificar la exactitud del pedido. Algunos proveedores incluyen en el envío documentación como listas de materiales y reportes de pruebas. El seguimiento del envío suele estar disponible y se proporcionan actualizaciones periódicas tanto por parte del transportista como del ensamblador. Existen opciones de seguro para minimizar riesgos en caso de daños o pérdidas, y se ofrece un contacto logístico dedicado para emergencias.

Soporte Técnico Continuo

Tras la entrega, PCBCart y proveedores similares ofrecen soporte técnico para resolución de problemas y optimización. El soporte es accesible por teléfono, correo electrónico o sistemas de tickets en línea. La mayoría de las empresas proporcionan manuales detallados y preguntas frecuentes para resolver las dudas más comunes.

Las condiciones de garantía se explican desde el principio y cubren materiales y mano de obra durante un periodo especificado. Se suministran piezas de repuesto o reparaciones rápidamente en caso de defectos. Los equipos de soporte también asisten en la instalación, configuración y pequeños ajustes según sea necesario. Se anima a los clientes a proporcionar feedback sobre el rendimiento o problemas, contribuyendo así a mejorar futuras producciones.

Preguntas Frecuentes

El ensamblaje box build abarca la integración de carcasas, cableado, arneses y componentes mecánicos con ensamblajes electrónicos. La elección de materiales, las fases operativas y la selección del fabricante son fundamentales para la calidad y el rendimiento del producto final.

¿Qué componentes forman parte de un proceso de ensamblaje box build?

Un proceso típico de ensamblaje box build incluye carcasas, paneles de montaje, PCBs, cableado, conectores, interruptores, fuentes de alimentación y otros elementos mecánicos necesarios. El proceso puede incluir también la instalación de subensambles, pantallas y componentes de gestión térmica, según las necesidades de la aplicación.

¿Cómo afecta la calidad de los materiales a la eficacia de las soluciones box build?

Materiales de alta calidad garantizan conexiones fiables, rendimiento constante y mayor vida útil del producto. Materiales de baja calidad pueden causar uniones débiles, aumento de ruido eléctrico o fallos físicos en entornos exigentes.

¿Cuál es el papel del ensamblaje box build en los servicios de fabricación electrónica?

El ensamblaje box build permite la integración de múltiples componentes en un producto terminado, haciendo que dispositivos complejos estén listos para su uso. Cierra la brecha entre el subensamblaje y el sistema completo y funcional para el cliente.

¿En qué se diferencia el ensamblaje box build del ensamblaje de PCB en términos de complejidad y componentes?

El ensamblaje de PCB se centra solo en montar componentes electrónicos sobre placas desnudas. El ensamblaje box build, en cambio, incluye además ensamblaje mecánico, cableado externo, instalación de la carcasa e integración de partes no electrónicas. Esto hace que el box build sea más completo y complejo.

¿Puedes describir las fases típicas de un flujo de producción estándar para box build?

Las fases típicas incluyen adquisición y preparación de carcasas, instalación y fijación de PCBs, enrutamiento y terminación de conectores y cables, ensamblaje de subunidades e integración final. El proceso suele concluir con pruebas funcionales e inspección antes del embalaje.

¿Cuáles son los factores clave a considerar al elegir un fabricante para servicios de ensamblaje box build?

Los factores clave incluyen experiencia en aplicaciones específicas, procedimientos de control de calidad, capacidad de gestión de materiales y flexibilidad para requisitos personalizados. También son importantes la comunicación, los plazos de entrega y referencias de proyectos similares realizados.